QUY TRÌNH SẢN XUẤT THÉP

Sản xuất thép là gì?

Sản xuất thép là quá trình loại bỏ những tạp chất như silicon, carbon và sulphur thừa ra khỏi quặng sắt thô (Oxit Sắt Fe2O3) và thêm các nguyên tố hợp kim để sản xuất các loại thép khác nhau.

Thép là hợp kim với thành phần chính là sắt (Fe), với carbon (C), từ 0,02% đến 2,14% theo trọng lượng, và một số nguyên tố hóa học khác. Chúng làm tăng độ cứng, hạn chế sự di chuyển của nguyên tử sắt trong cấu trúc tinh thể dưới tác động của nhiều nguyên nhân khác nhau. Số lượng khác nhau của các nguyên tố và tỷ lệ của chúng trong thép nhằm mục đích kiểm soát các mục tiêu chất lượng như độ cứng, độ đàn hồi, tính dễ uốn, và sức bền kéo đứt. Thép với tỷ lệ carbon cao có thể tăng cường độ cứng và cường lực kéo đứt so với sắt, nhưng lại giòn và dễ gãy hơn. Tỷ lệ hòa tan tối đa của carbon trong sắt là 2,14% theo trọng lượng (ở trạng thái Austenit) xảy ra ở 1.147 độ C; nếu lượng carbon cao hơn hay nhiệt độ hòa tan thấp hơn trong quá trình sản xuất, sản phẩm sẽ là xementit có cường lực kém hơn.

Quá trình sản xuất thép từ Quặng sắt mô tả ngắn gọn qua công thức hóa học:

2C + O2—> 2CO

Fe2O3 + 3CO —-> 2Fe + 3CO2

Có các phương pháp sản xuất thép nào?

Hình sau mô tả 2 phương pháp sản xuất chính hiện nay.

Lò thổi Oxy: Blast Furnace Steel Making

Công nghệ này sản xuất khoảng 1.2 tỷ tấn thép thô, chiếm khoảng 70% sản lượng thép thô sản xuất ra trên toàn thế giới.

Qui trình: Quặng sắt + đá vôi + than cốc —-> Lò luyện gang —> Gang lỏng + thép phế liệu + phụ gia—> Lò thổi OXy BOF luyện thép —> Thép lỏng + phụ gia —> Thép tinh luyện —> Dây chuyền đúc liên tục —> Bán thành phẩm thép (Bloom, Slab, Billets).

Than mỡ, than luyện cốc được đốt nóng không có Oxy tại lò luyện Coke để cho ra Coke tinh khiết.

Quặng thiêu kết, quặng vê viên sau các công đoạn chuẩn bị kết hợp với nhiên liệu chính là than coke, đá vôi – phối liệu theo tỷ lệ yêu cầu, được cấp vào lò cao qua hệ thống cấp liệu. Khí nóng được bơm vào lò tạo phản ứng khử oxit thu hồi Fe, nhiệt độ lò lúc này có thể lên đến 2200 độ C (4000F) tạo ra gang lỏng:

2C + O2—> 2CO

Fe2O3 + 3CO —-> 2Fe + 3CO2

Đá vôi kết hợp với các tạp chất khác biến thành xỉ (slag) nổi bên trên gang lỏng. Xỉ được thu hồi dùng làm nguyên liệu trong các nghành sản xuất như xi măng, làm đường.

Gang lỏng thu được gồm khoảng 95% Sắt Fe, ~4% C Cacbon và các tạp chất khác như S Lưu huỳnh, P phốt pho, Mn Mangan, Si Silic. Gang lỏng được chuyển sang công đoạn luyện thép với lò BOF.

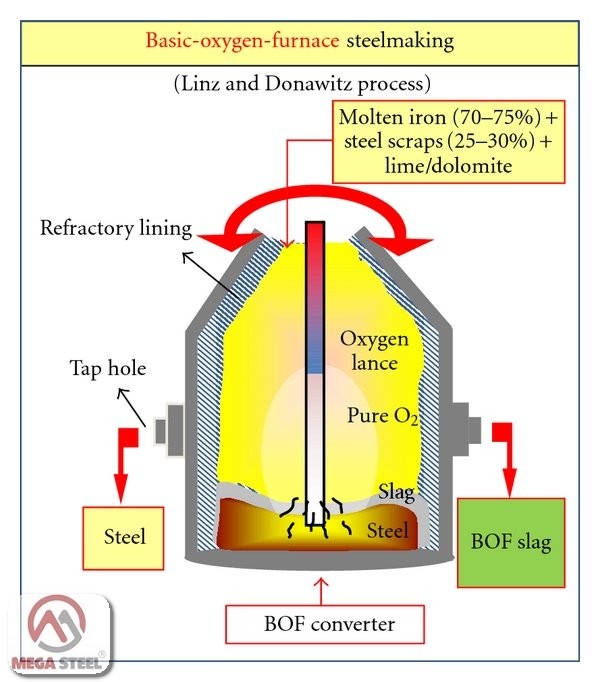

Luyện thép bằng lò thổi oxy BOF là quá trình chính trong quá trình luyện thép, nó luyện gang thành thép. Lò BOF có thể sản xuất 300-400 tấn thép/ mẻ trong vòng 30 phút.

Một lượng thép phế liệu nhất định được cho vào lò BOF, tiếp sau cho gang lỏng vào lò BOF, tiến hành thổi Oxy tinh khiết từ trên xuống (Oxy lance) với tốc độ cao (chừng gấp 2 lần tốc độ âm thanh), điều này giúp nhanh chóng Oxy hóa Cacbon, Mangan, Silic. Những phản ứng này cũng sinh ra nhiệt lượng lớn để làm nóng chảy thép phế liệu (lượng thép phế liệu này có tác dụng điều chỉnh nhiệt độ của lò, có thể thêm quặng ở giai đoạn này như một nhân tố điều chỉnh nhiệt độ và quá trình oxy hóa), sự oxy hóa làm loại bỏ Cacbon và các tạp chất khỏi gang, thu được thép tinh luyện. Thép được rót vào các thùng chứa, tinh luyện thêm bằng cách điều chỉnh thành phần hóa học, nhiệt độ theo yêu cầu cụ thể cho từng mác thép trước khi chuyển công đoạn đúc liên tục để tạo hình bán thành phẩm phôi đúc.

Luyện thép Lò điện: Electric Arc Furnace

Công nghệ này sản xuất khoảng 30% sản lượng thép thô toàn thế giới, khoảng 400 triệu tấn (năm 2017). Công nghệ này sử dụng phế liệu để luyện thép, công suất và hiệu suất không bằng lò BAF nhưng nó đòi hỏi đầu tư không lớn, linh động trong sản xuất, đặc biệt khi sản xuất thép inox hay các mác thép đặc biệt.

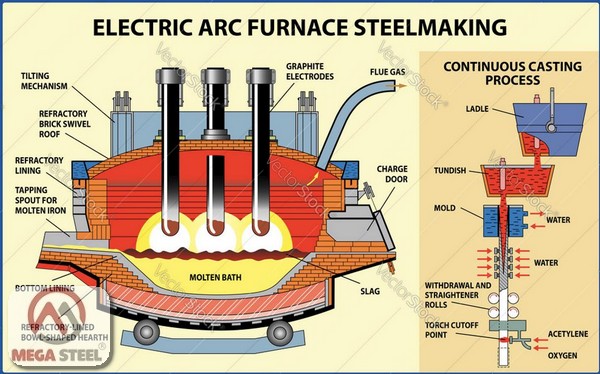

Lò EAF có thể sản xuất 150 tấn thép/ 1 giờ.

Qui trình: Thép phế liệu —> Lò điện EAF—-> Thép nóng chảy + thép phế liệu+ Phụ gia, khoáng chất + Đá vôi + Oxygen——> Thép tinh luyện + xỉ—-> Lò tinh luyện thép.

Thép phế liệu được cho vào lò điện EAF, 3 điện cực Electrodes được thả gần xuống phía dưới lò. Lúc này dòng điện sinh hồ quang đốt nóng, tạo nhiệt độ lên đến 12.000 độ C (21.500 độ F, gấp đôi nhiệt độ bề mặt mặt Trời). Nhiệt độ cao làm nóng chảy thép phế liệu, các mẻ phế liệu và đá vôi, khoáng chất sẽ được thêm vào lò. Thổi oxy vào lò để oxy hóa các tạp chất, tạo ra thép tinh và xỉ. Thép nóng chảy sau đó được đưa sang tiếp Lò tinh luyện điều chỉnh thành phần hóa học, nhiệt độ theo yêu cầu cụ thể cho từng mác thép trước khi chuyển công đoạn đúc liên tục để tạo hình bán thành phẩm phôi đúc.

SẢN XUẤT THÉP XANH - CÔNG NGHỆ CỦA TƯƠNG LAI

Mới đây, Thụy Điển đã giao lô hàng "thép xanh" đầu tiên trên thế giới, được sản xuất theo công nghệ mới mà không cần sử dụng nhiên liệu hóa thạch. Đây được coi là cuộc cách mạng cho ngành công nghiệp vốn thải ra khoảng từ 8 - 9% lượng khí thải gây hiệu ứng nhà kính trên toàn cầu.

Loại "thép xanh" này được tạo ra bởi một liên doanh giữa nhà sản xuất thép Thụy Điển SSAB, công ty năng lượng Vattenfall và công ty khai thác quặng sắt LKAB.

Mặc dù có tên là "thép xanh", nhưng kỳ thực loại thép này không có màu xanh, mà vẫn có màu ánh kim ở điều kiện nhiệt độ bình thường giống các loại thép truyền thống.

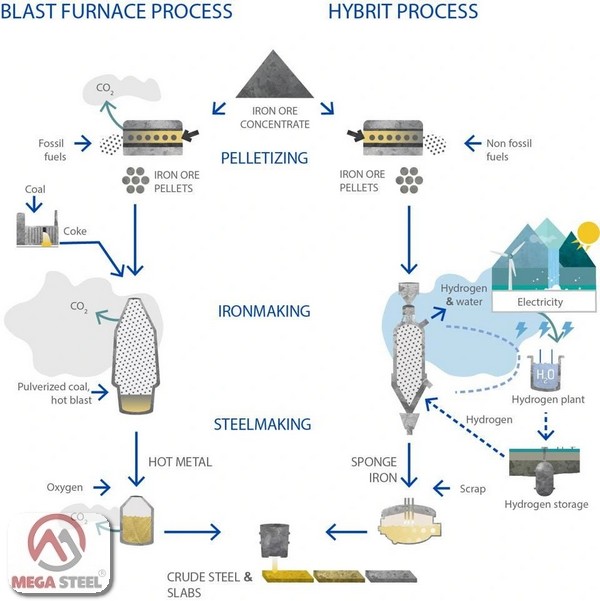

Theo đó, từ "xanh" ở đây được hiểu là thân thiện với môi trường, nhờ được sản xuất dựa trên công nghệ được đặt tên là HYBRIT (Hydrogen Breakthrough Ironmaking Technology) - Công nghệ sản xuất sắt đột phá bằng hydro.

Công nghệ này cho phép thay thế nhiên liệu hóa thạch bằng hydro xanh, giúp giảm ít nhất 90% lượng khí thải carbon khi so với sản xuất thép truyền thống.

Trong đó, hydro có thể được sản xuất bằng nhiều cách, như điện phân - sử dụng dòng điện để tách nước thành oxy và hydro. Nếu dòng điện này xuất phát từ một nguồn tái tạo như gió hay năng lượng mặt trời thì hydro sản xuất ra sẽ được gọi là hydro "xanh" hoặc hydro "tái tạo".

Được biết, ngành sắt thép tạo ra khoảng 2,6 tỷ tấn khí thải CO2 trực tiếp mỗi năm, theo Cơ quan Năng lượng Quốc tế (IEA). Năm 2019, lượng CO2 còn nhiều hơn lượng khí thải trực tiếp từ các ngành như xi măng và hóa chất.

IEA cũng cho biết, thép là ngành công nghiệp tiêu thụ than lớn nhất khi than cung cấp khoảng 75% nhu cầu năng lượng.

"Lô thép không nhiên liệu hóa thạch đầu tiên trên thế giới không chỉ là bước đột phá với SSAB mà còn là bằng chứng cho thấy tính khả thi của việc chuyển đổi và giảm đáng kể lượng khí thải carbon của ngành thép", Martin Lindqvist, CEO kiêm chủ tịch SSAB cho biết.

Theo đó, lô hàng đầu tiên trên thế giới này đã được giao cho nhà sản xuất xe tải Thụy Điển Volvo AB, và việc chính thức sản xuất toàn bộ loại thép này sẽ được bắt đầu vào năm 2026.

Mặc dù đi đầu, song HYBRIT không phải là dự án duy nhất trên thế giới có cùng mục tiêu tạo ra "thép xanh". Tại Trung Quốc, Baowu - nhà sản xuất thép lớn nhất thế giới đã cam kết đạt được mức phát thải carbon ròng bằng 0 vào năm 2050 và đang bắt đầu phát triển công nghệ hydro như một cách để cắt giảm việc sử dụng nhiên liệu hóa thạch trong quá trình sản xuất.

Tại Ấn Độ, công ty thép Tata cũng đã phát triển mô hình tương tự, mà họ gọi là quy trình HIsarna. Mặc dù quy trình này vẫn sử dụng than, nhưng hãng tuyên bố rằng họ có thể giảm lượng khí thải xuống chỉ còn 20%.

Mega Steel VN.